瑞气分别对深冷分离、PSA变压吸附和膜分离3种制氮工艺的工作原理和工艺流程进行了介绍,并比较了3种制氮工艺的工艺性能、主要设备和相对投资;提出了如何根据不同的氮气需求选择合适的制氮工艺的方法。

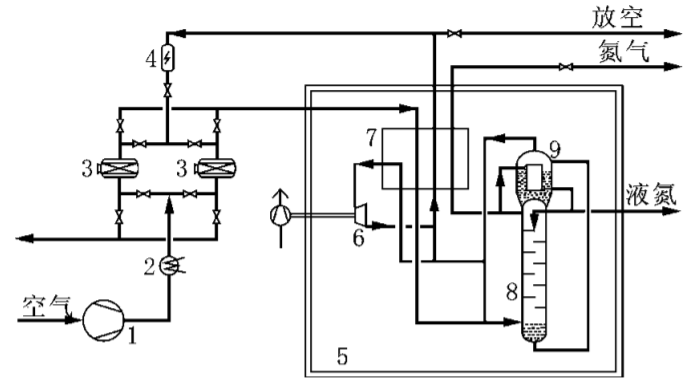

空气经压缩机加压至约0.8MPa,并先后经压缩机后冷却器和预冷机组冷却至20℃以下后,进入切换使用的分子筛吸附器,空气中的二氧化碳、碳氢化合物和水分被吸附并得以净化。净化空气进入主换热器,被返流的富氧空气冷却至饱和温度约-168℃后进入精馏塔底部参与精馏,在塔顶得到纯度高达99.99%的氮气。一部分氮气经主换热器复热后作为产品送出,其余进入冷凝蒸发器被冷凝为液氮。大部分液氮作为回流液返回精馏塔参与精馏,少量液氮送液氮储罐贮存。液氮产量约为气氮产量的8%。

精馏塔底得到含氧约30%的富氧液空经节流后进入冷凝蒸发器的蒸发侧,用以冷凝气氮。从冷凝蒸发器顶部抽出的富氧空气大部分直接进入主换热器复热,并从主换热器中部抽出,温 -153℃进入透平膨胀机绝热膨胀到0.03MPa,温度约-183℃,为深冷分离提供冷量。膨胀后的富氧空气与另外1股节流后的富氧空气混合后进入主换热器,与正流空气换热,复热至常温后一部分用作分子筛的再生气,其余放空。深冷分离制氮工艺流程图:

1—空气压缩机; 2—预冷机组; 3—分子筛吸附器; 4—电加热器; 5—冷箱; 6—透平膨胀机; 7—主换热器; 8—精馏塔; 9—冷凝蒸发器

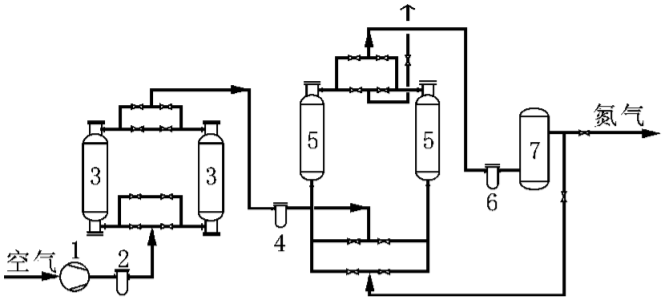

空气经压缩机压缩至0.85MPa并被压缩机后冷却器冷却至约40℃后,进入空气净化单元除去压缩空气中的尘、水及油雾,然后进入PSA变压吸附单元。该单元设置2个吸附塔,1个塔吸附产氮,1个塔脱附再生,通过PLC控制切换阀的开关,使2个塔循环交替。吸附、均压、解吸、吹扫4个工作过程如下。

(1)吸附。当洁净的压缩空气进入A塔经分子筛向出口流动时,A塔压力逐渐上升至约0.8MPa,空气中的O2、CO2和H2O等被分子筛吸附,未被吸附的氮气从吸附塔出口流出进入氮气缓冲罐,吸附持续时间约60s。

(2)均压。A塔内的分子筛吸附饱和后,停止吸附,并对B塔进行1个短暂的均压过程:2个塔的进出口阀关闭,均压阀打开,气体分别从吸附塔的进出口通过均压阀均压到解吸塔,使2个塔的压力达到平衡,持续时间约2s。均压可减少反吹气体对分子筛的冲击,还可提高空气回收率。

(3) 解吸。均压完成后,A塔通过出气口继续排气,将吸附塔压力迅速降至常压,从而脱除已吸附的O2、CO2和H2O,实现分子筛的解吸再生。

(4)吹扫。为了使分子筛彻底再生,引出1股产品氮气对A塔进行逆流吹扫。解析和吹扫持续时间共60s。在1个塔在吸附产氮的同时,另1个塔进行再生(即解吸和吹扫)过程,A塔、B塔交替进行吸附、均压和再生,完成氧氮分离,连续输出氮气。变压吸附制氮工艺流程见如下图:

1—空气压缩机; 2—过滤器; 3—干燥机; 4—过滤器; 5—PSA 吸附塔; 6—过滤器; 7—氮气缓冲罐

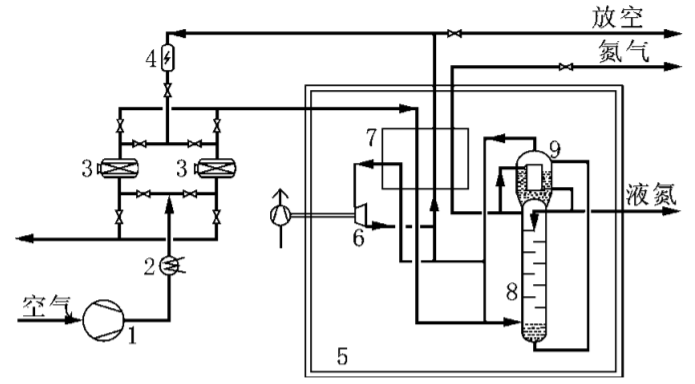

空气经压缩机压缩至1.3MPa并被压缩机后冷却器冷却至约45℃后,进入空气净化单元除去压缩空气中的尘、水及油雾,然后进入膜分离单元。膜分离单元的核心部件是一组结构类似于管壳式换热器的膜组件,数万根细小的中空纤维丝浇铸成管束而置于承压管壳内。由于膜的特性,进入膜分离单元的空气温度需维持在40~50℃,因此在膜分离单元前设置1台电加热器加热净化空气,以维持空气温度稳定。空气进入分离器后沿纤维的一侧轴向流动,CO2、O2和H2O不断地透过膜壁而在纤维的另一侧富集,通过渗透气出口排出,而氮气则从与气体入口相对的另一端非渗透气出口排出。达到纯度要求的氮气进入氮气缓冲罐,经缓冲罐出口调节阀调节压力并送往用户。膜分离制氮工艺流程如下图:

1—空气压缩机; 2—过滤器; 3—干燥机; 4—过滤器; 5—电加热器;6—膜组件

(a)PSA变压吸附和膜分离制氮的工艺流程简单,设备数量少,操作简单,可随时停机,并可长时间停机。深冷制氮不仅工艺流程复杂,设备数量多,且需在深冷低温状态下运行。在设备投入正常运行之前,有一个预冷启动过程,启动时间从膨胀机启动至氮气纯度达到要求的时间一般不小于12h。在设备进入大修之前,必须有一段加温解冻的时间,一般为24h。因此,深冷分离制氮不适宜启、停频繁的场合。膜分离制氮与PSA变压吸附相比,不仅设备结构更简单,而且无切换阀门,操作维护更为简便,产气所需时间也更短。

(b)深冷分离制氮可同时获得气氮和液氮,适宜需要液氮的工艺流程。液氮也可贮存于液氮储槽作为备用,当出现氮气需求短时骤增或制氮设备小修时,可将贮槽内的液氮汽化后送入氮气管网以满足工艺装置对氮气的连续性需求。PSA 变压吸附和膜分离制氮变压吸附制氮只能生产氮气,无备用手段,单套设备难以保证工艺装置连续长周期运行。

(c)当氮气纯度体积分数≤97%时,PSA变压吸附和膜分离制氮工艺的氮气提取率基本相当;当氮气纯度体积分数>99%时,采用深冷分离制氮工艺氮提取率最高,PSA变压吸附次之,膜分离制氮工艺氮提取率急剧降低。同时,制取相同压力的氮气,深冷分离制氮空气压缩机出口空气压力与PSA变压吸附制氮相当,而膜分离制氮压力要求空气压力较高。3种制氮工艺主要能耗在空气压缩机,故当制取氮气纯度较高时,膜分离制氮所需空气压缩机规模大,功率高,总能耗最高,PSA变压吸附制氮次之,深冷分离制氮能耗相对较低。

(d) PSA 变压吸附制氮的氮气分离吸附 -解吸 -吸附过程存在压力波动,氮气压力不稳; 而深冷分离和膜分离制氮的氮气分离过程为连续进行,产品氮气压力较为稳定。因此PSA制氮必需在 PSA 吸附塔氮气出口增加氮气缓冲罐,以缓冲氮气,调蓄气体压力,从而保证氮气产品压力的稳定性。

(e) 深冷分离制氮设备多,流程长,占地大,投资较高。膜分离制氮与PSA变压吸附制氮相比,所需空气量大,压比高,压缩机规模大,对应的空气净化组件(过滤器、干燥机、除油器等) 比PSA变压吸附大,吸附塔。因此,PSA 变压吸附制氮投资最低。

Copyright@2020上海瑞气气体科技有限公司 沪公网安备31011602001861号 制氮机 制氮设备 PSA制氮机 网站地图